開発者に話を聞く/生産ラインも視察

デノン “モンスターAVアンプ”「AVC-X8500H」はいかに誕生したのか。同社の白河拠点を取材

デジタルオーディオ部は、D/Aコンバーターに旭化成エレクトロニクスの32bit 2ch DACチップ「AK4490」を用いている。DACチップの種類、およびステレオDACを複数用いている点はAVR-X7200Hと同様だが、チャンネル数の増加で8基に増えた。

DSPについては、13.2ch処理やよりイマーシブオーディオへの最適化を目的に、新たにアナログデバイセズ社の32bit新世代SHARCを新たに採用。従来のシングルからデュアルコア構成となり、周波数も400MHzから450MHzへと変わった。DDRのアクセスは3倍になり、処理能力はトータルで12.5%向上した。

ちなみに開発陣によると64bit DSPは当初から選択肢になく、もっとマッシブなチップをコストを度外視して使えばさらなる処理能力の向上は見込まれるものの、現状のサラウンドフォーマットにおいてはこのDSPで必要十分な向上が得られるという。

イマーシブオーディオの各フォーマットにもフル対応を果たした。13chを活用し、本機のみでオブジェクトオーディオのドルビーアトモスでは9.2.4ch/7.2.6chの再生が可能。DTS:Xについても規格上限の7.1.4/9.1.2chが構築できる。チャンネルベースのAuro-3Dは、Voice Of Godを含む7.1.6再生にフル対応する予定だ。

■AVC-X8500Hは「新時代のフラグシップ像」を示している

これまでの「A1」は、映像音響のドラスティックな変化を契機に、新技術や機能を網羅し飛躍的なステージアップを実現した、いわばデノンのAVアンプ群の原点として企画開発されてきた。対して今回のX8500Hは、この数年で実証してきたトライアルを統合し、フラグシップにふさわしいレベルに高めて完成に至った。この道筋の違いは注目に値する。

チェッカーマウントレイアウトを初採用したAVR-X6300Hの時点で、さらなる多チャンネル化やAuro-3Dへの対応も視野に入っており、それらを想定した技術開発が行われていた。つまり、フラグシップ登場へ至るストーリーがあらかじめ書かれていたのだ。

これは筆者の私見だが、「飛躍がその後のトップダウンを生む」という従来のやり方をやめ、「フラグシップに載るまでには下位機で実証済」という今回のアプローチには、開発コストを抑制し、時代にそぐわない天井知らずの売価を回避しつつ、最上位機の性能と音質を押し進める狙いがあったのではないか。事実13chを内蔵しイマーシブサウンドにフル対応してこの価格は10年前のA1より低廉な一方、性能は「新時代のA1」を名乗るに十分なレベルにある。

<2>誕生の現場、白河工場に見た「もの作りマインド」

本機で特筆大書されるべきは、福島県白河市のD&M白河工場で一貫して生産されていることだ。生産拠点の海外移転が悪いとは言わないが、商品企画チームや開発部隊の意思が迅速に反映される点で、設計と生産の一体化に勝る体制はない。今回、デノンのご厚意で白河工場のAVC-X8500H生産ラインを視察することができた。

印象深かった第一は、内製率の尋常でない高さ。オーディオビジュアル製品の生産現場はずいぶん見て来たが、国内生産を謳っていても、アナログ/デジタル基板が部品の主要部を占める現在、外部協力工場でシャーシへの組み付けの終わった半完成品が納品され、あとは最終アッセンブルラインで外装部品等を組み上げるだけ、という手法が主流だ。

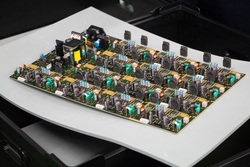

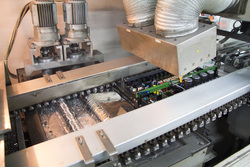

ところが、本機の場合は違う。AVアンプは黒物家電のなかで最も構成部品が多岐に渡るが、アナログ/デジタル基板1枚1枚のICチップ実装、回路のプリントに始まり、シャーシへの電源パーツやパワーアンプブロック、ボリューム等可動部品の組み付け、外装仕上げまでをひとつの工場内で一貫して行っているのだ。しかも、組み立てが終わると、各ソースの再生や映像回路の各種動作について、抜き取りでなく全数を従業員が逐一入念に確認しているのに驚く。

工場を案内してくださった担当者によれば、「10年間で省力化(生産の自動化)が大きく進展した」ということだが、他のオーディオビジュアル機器、例えば薄型テレビの、ほぼ人影の消えたSF映画的生産ラインに比べると、生産の要所要所は従業員が受け持ち、ヒューマンな手作り感に満ちていて何かホッとさせられる。

基板の組み付けなど、作業の丁寧さ・正確さが求められる作業は女性従業員の比率が高い。コッソリ名札を覗き見ると皆ヤマトナデシコ、福島美人である。48万円でとても有り難いものを買えるのだ、という思いがこみあげてくる。出荷前最後の梱包作業はさすがにいかつい男性の持ち場で、23.3kgと決して軽くはない本機を、1台1台、手際よくすいすいと箱におさめていく力わざは見応えのあるものだった。

次ページAVC-X8500Hの「生みの親」に誕生までの道筋を聞いた