“品質”と“音質”にこだわり抜く。メモリーテック御殿場工場のレコード製造現場に注目!

レコードブームの波に乗れ!メモリーテックがプレス工場を再始動

アナログファンに朗報だ。光学ディスクを受託製造するメモリーテック御殿場工場が、新たにレコードの生産に乗り出した。早速、レコード生産の現場を訪れると共に、レコードに対する彼らの想いを尋ねた。

メモリーテック御殿場工場は、陸上自衛隊の駐屯地や様々な工場が立ち並ぶ富士山の麓にある。敷地面積は7万3900平方メートルと、東京ドームの1.6個分の広大で、そこに4棟の建屋が並び、CDだけで月に約350万枚、DVDやBDを入れると毎月約700万枚を生産している。

創業は1971年。当初は東芝音楽工業(後の東芝EMI)御殿場工場としてレコードの生産を行っていた。1983年からCDにシフト。1989年にレコード製造ラインの火を消した。2005年からはメモリーテックグループの一員となり、現在はCDやレコードのプレスのほか、自社技術を応用して化粧品も生産している。

エントランスには、御殿場工場で最後に作られたレコードである長渕剛の『昭和』と、最初に作られたCD、オフコース『I LOVE YOU』などが展示。タイトルを見て懐かしい気持ちになった。

レコードの需要が右肩上がりなのは、誰もが認識していることだろう。ちなみに2024年の国内における新譜レコード販売枚数は約300万枚。そのうち邦楽が2/3、洋楽が1/3だという。その流れを受け主な取引先であるエイベックスやポニーキャニオン、ユニバーサルミュージックなどからレコード生産の要望を受けるようになった。

過去のノウハウを再結集しながら最新の知見も投入

当初「本当にレコードの需要はあるのか?」と懐疑的だったという。だが御殿場から100km離れた東京のミュージックシーンやインターネットでの情報、そしてソニーミュージックをはじめレコード再生産に踏み切る会社が増えていることもあり、約35年ぶりとなるレコード生産を始めることを決意。2022年頃から検討に入った。

とはいえ、レコードを生産する設備はもうない。だが当時生産に従事していた人は残っていた。まずは彼らを集めての再生産チームを結成。機械はなくても、見えない形の資産(ノウハウ)は残っていた。

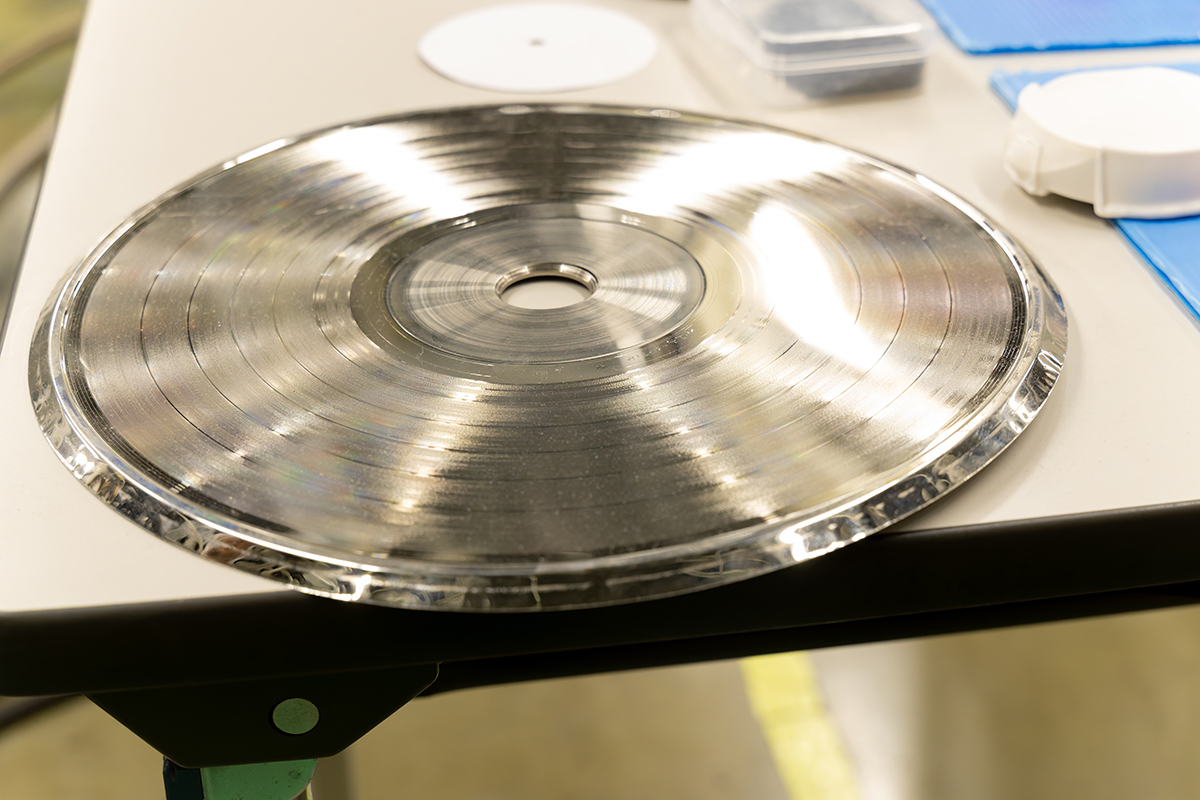

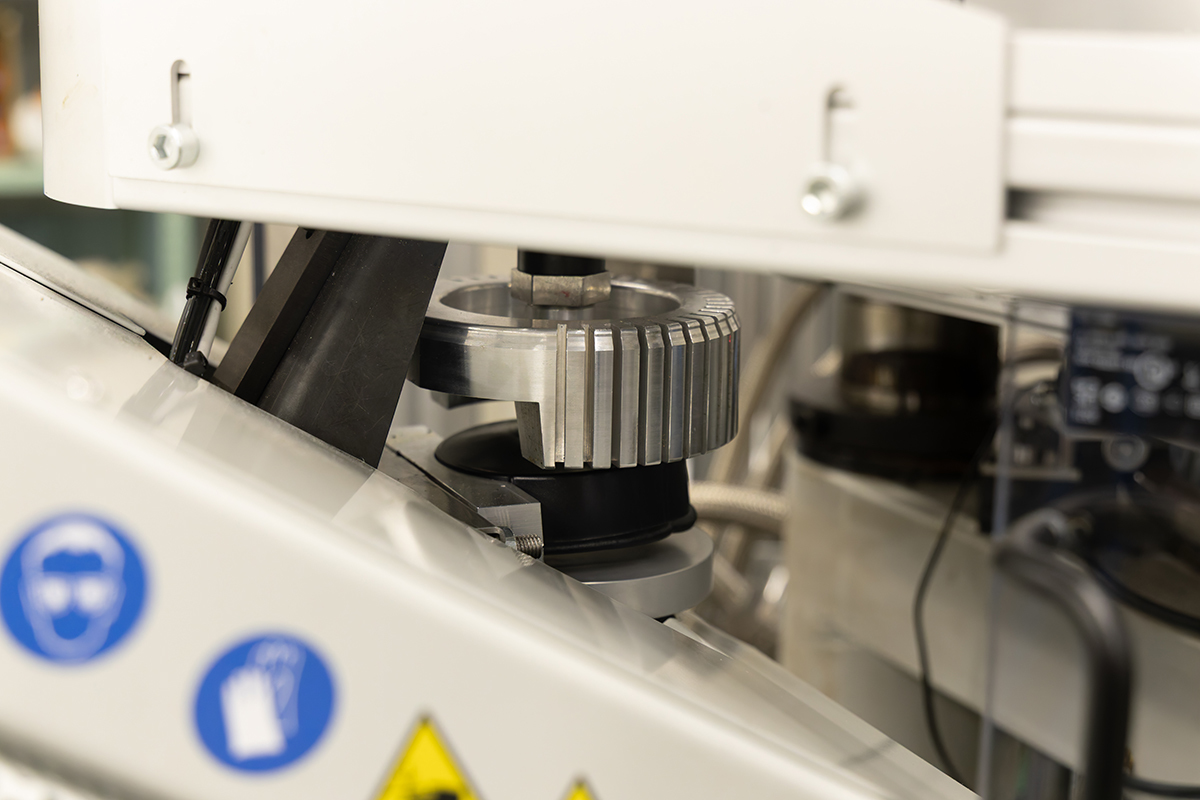

レコードを作るには数多くの工程と手間暇がかかる。全盛期は音源からラッカー盤を切るところから受託していたが、復活は製盤(プレス)工程に注力し、その後に範囲を広げていくという方向で準備を進めた。こうして方針が決まり、2024年にCD生産でも使っているのと同じ会社の北欧製レコードプレス機を2台導入した。

ノウハウは残っていたものの、40年でレコードをとりまく事情は異なっていた。例えばレコードに使われる塩化ビニール、スタンパーで使う金属が昔とは変わっていたという。というのもSDGsをはじめとする環境配慮を理由に使える素材が限られているのだ。そのためもあってか、1つのスタンパーでプレスできる枚数は、全盛期は2000枚〜3000枚程度はプレスできたと言われているが。現在はその半分程度だという。

メモリーテック御殿場工場では、通常の12インチ盤(140g)のほか、180gの重量盤、そして7インチ盤(40g)の生産に対応している。

基本的な作り方は同じで、片側のスタンパーの上にレーベルを置き、次に塩化ビニールの「ペレット」を温めて作られた「ケーキ」を載せて、またレーベルを置き、もう片側のスタンパーから圧延する。

プレスした際にはみ出したビニールをカット。これでレコードは完成する。1枚あたりの製盤は約30秒。CDの製盤が6秒程度なので、レコードの製造ラインだけ4ビートジャズのような、ゆったりとした時が流れているように感じる。

プレス機1台で月産5万枚。プレス機2台で月産10万枚を生産している。そして2025年夏頃から3台目が稼働する予定で、生産能力は月産15万枚へと拡大する。従来は特定のレコード会社との取引に限定していたが、これからは幅広く受注をしていく予定だという。

徹底したクオリティコントロールが強み

メモリーテック御殿場工場の強みを尋ねると、ふたつの声が聞こえた。ひとつは24時間生産であること。それゆえ、音源を受け取ってから3か月程度で納品できるという。そしてもうひとつが高品質を追求していること。「後発だからこそ、そこにコダワリや強みを持ちたい」という。

そのクオリティコントロールは全て人の手で行われる。プレスしたレコードは全数、目視による検盤が行われる。僅かな傷すらも見逃さず、1割近くのレコードが弾かれる。弾かれたレコードを見たが、一見まったくわからない。ココですと教えて頂いてもわからないほどに厳しい。

また抜き取りで、反りや偏心のチェックも行われる。その検査機は自前で作ったワンオフ品。こうした技術力があるのも、メモリーテック御殿場工場の強みだという。この品質検査はプレスの序盤、中盤、終盤と3回行われ、不合格の場合、一旦生産を止めるという。

ノイズのチェックも1ロットあたり数回行われる。ここでは過去、レコード生産に携わっていた検査員が、若手の指導をしながら実施していた。デジタルメディアで育った世代は、最初にレコードを聴いた時「ノイズだらけ」と評したと笑いながら振り返った。

こうして検査をパスしたレコードは、漬物のように重しを上に置いて寝かせる。こうすることで物性が安定するのだそうだ。

帯やビニールへの封入もすべて手作業

パッケージングも、ひとつひとつ人の手で行われる。ビニールの内袋にしわひとつ付けずにレコードを納めていく姿を見ながら、よく綺麗に入るものだと感心する。そして帯をつけ、外袋に入れて出荷されていく。こうして手間と時間をかけて、レコードが作られる様子を見ていると、大切に扱いたいという気持ちが深まる。

クオリティに対するコダワリは、生産だけに留まらない。例えばレコード盤に使う素材も世界各国から様々なチップを集めて研究している。アーティスト側からの要望があるというカラーレコードは現在30色近く用意されているほか、より高品位なレコード生産のための素材配合を探求しているという。

もちろん音質にもこだわっている。メモリーテック御殿場工場は試聴室を設けて、量産前に音質チェックをしているほか、素材や生産方法による違いを日々研究している。

こうして始まったメモリーテック御殿場工場のレコード生産。残念ながら購入したレコードがメモリーテック御殿場工場製であるか否かは、現時点ではジャケットにクレジットがない限りわからない。だが、次第に「メモリーテック御殿場工場で作られたレコードにハズレナシ」という声が聞こえてくるようになるだろう。そう思わせるくらい、実直に真摯にレコード生産に携わっているように感じた。

まずは量産化に踏み切ったことを喜ばしく思うと共に、これからの国産レコードに期待を抱きながら、富士の麓を後にした。